La fabricación de moldes es un proceso fundamental en la industria de la manufactura, permitiendo la creación de productos de alta precisión y calidad. Exploraremos cada etapa clave en la creación de un molde, desde su diseño inicial hasta la producción final.

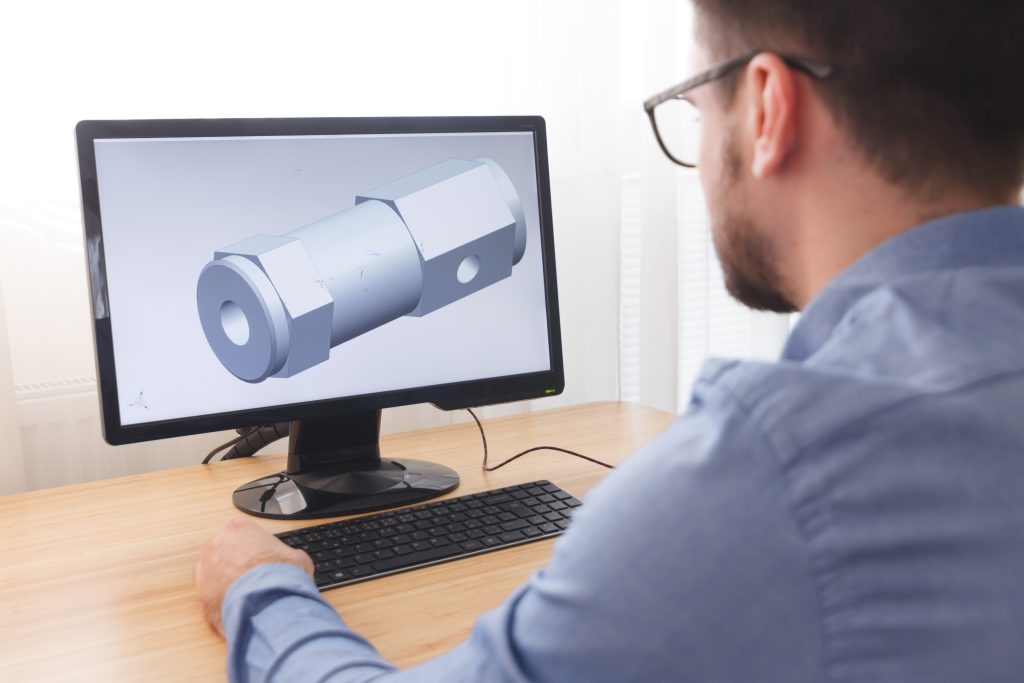

Diseño CAD: El punto de partida

El primer paso en la fabricación de un molde es la creación del diseño mediante software CAD (Diseño Asistido por Computadora). Este software permite visualizar y modelar con precisión el molde en 3D, asegurando que todos los detalles del producto final estén especificados.

- Ventajas: Permite probar diferentes versiones del diseño y realizar simulaciones para prever el comportamiento del molde bajo diversas condiciones, optimizando el rendimiento del molde antes de su creación física.

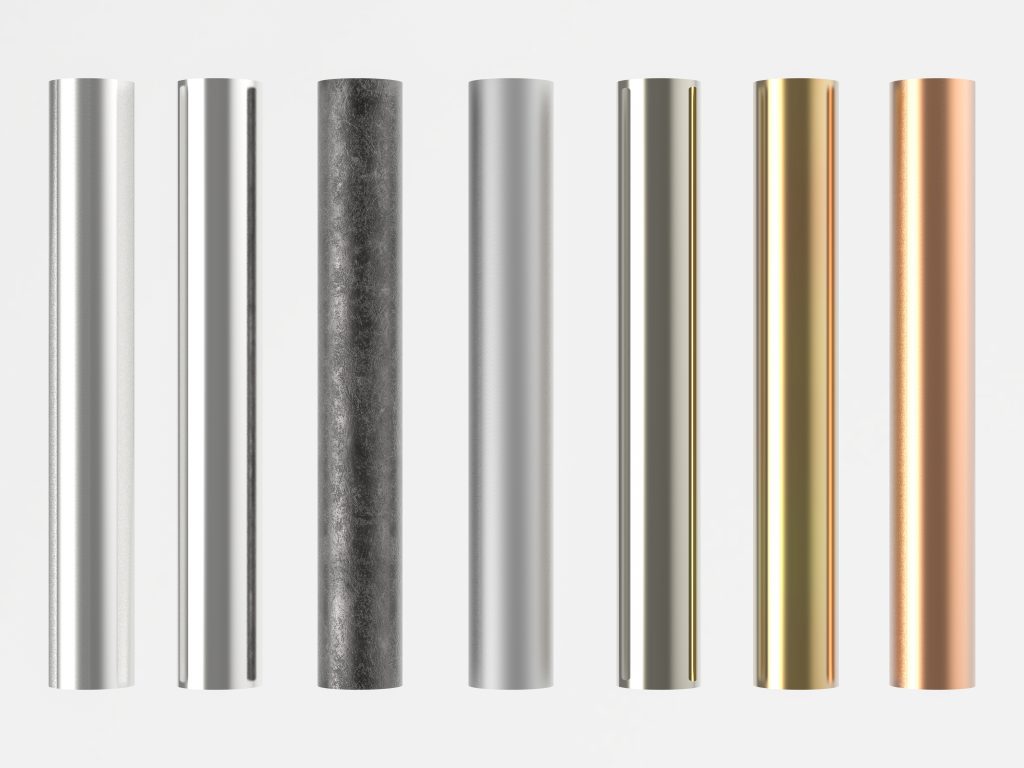

– Selección del material

El material del molde depende de las necesidades de producción. Materiales como acero, aluminio o duraluminio son comunes por su durabilidad y capacidad de soportar múltiples ciclos de inyección, soplado o vulcanizado.

Materiales

- Acero: Ideal para moldes que necesitan resistir temperaturas altas o el desgaste prolongado.

- Aluminio: Ligero y fácil de maquinar, adecuado para producciones pequeñas o medianas.

- Duraluminio: Es una aleación de aluminio con pequeñas cantidades de cobre, magnesio, y manganeso, lo que le otorga una mayor resistencia mecánica que el aluminio puro, manteniendo a su vez su ligereza. Se utiliza en moldes donde se busca combinar resistencia y bajo peso, ideal para producciones que requieren alta durabilidad sin incrementar considerablemente el peso del molde.

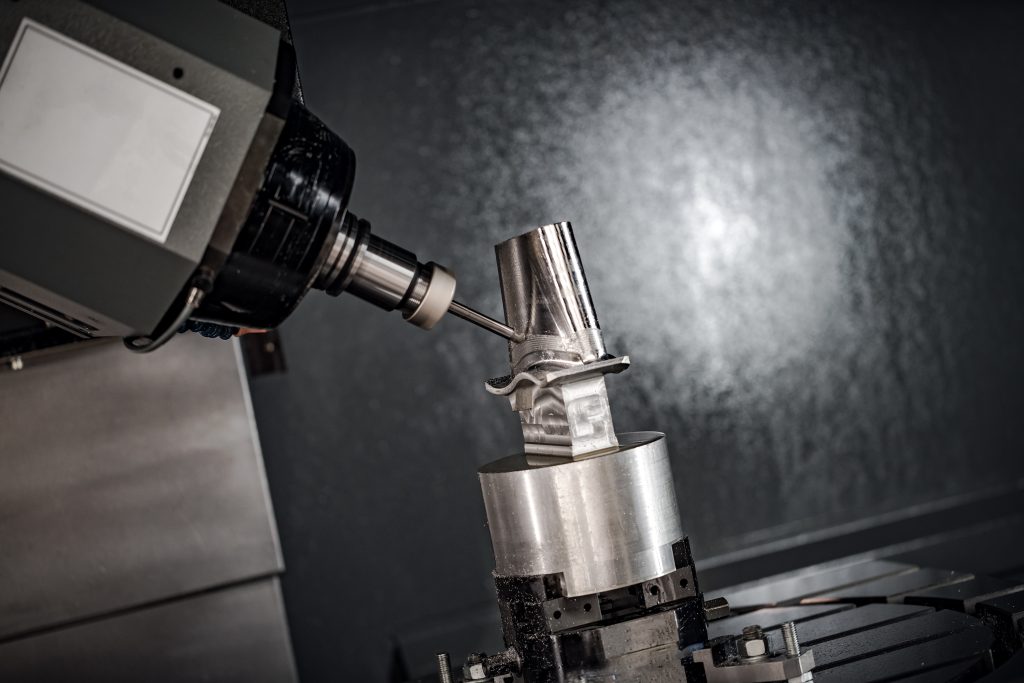

Mecanizado CNC: Creación física del molde

Una vez diseñado el molde, el siguiente paso es crear su versión física mediante mecanizado CNC (Control Numérico por Computadora). En este proceso, máquinas de alta precisión esculpen el molde a partir de un bloque sólido de material.

- Ventajas: El mecanizado CNC permite una precisión milimétrica, lo que asegura que el molde tenga las dimensiones exactas requeridas para la producción.

En ciertos casos, se aplican tratamientos térmicos a los moldes con el objetivo de mejorar sus propiedades mecánicas, como la resistencia al desgaste, la dureza y la durabilidad. Este paso es crucial para moldes que se emplean en aplicaciones de alto rendimiento o que deben resistir condiciones extremas durante el proceso de inyección, soplado o vulcanizado.

Acabado y pulido

El molde mecanizado suele requerir un proceso de acabado, que incluye pulido para garantizar que la superficie sea suave y libre de imperfecciones. Un buen acabado es crucial para asegurar que los productos finales tengan la calidad esperada.

- Acabados especiales: En ocasiones, se aplican recubrimientos adicionales para mejorar la resistencia al desgaste o reducir la fricción durante la producción, como el brillo espejo, texturizado

Pruebas y ajustes

Antes de comenzar la producción en masa, se realizan pruebas iniciales para asegurarse de que el molde funcione correctamente. Estas pruebas permiten identificar posibles ajustes que mejoren el rendimiento del molde.

- Calibración: Una vez que el molde ha pasado por las pruebas iniciales, es esencial realizar un proceso de calibración para asegurar que todos los componentes del molde estén alineados correctamente y que el producto final cumpla con las tolerancias especificadas.

- Correcciones: Ajustes menores en dimensiones o acabados se llevan a cabo si se detectan problemas en las pruebas, como fugas en moldes de inyección o deformaciones en moldes de soplado.

Montaje del molde

Después de realizar los ajustes y la calibración, se procede a la prueba de primera inyección. Este paso es crucial para verificar el rendimiento del molde en condiciones reales de producción. Durante esta prueba, se introduce el material en el molde bajo parámetros controlados, y se revisan aspectos como la calidad superficial, las dimensiones de la pieza obtenida, y la fidelidad a las especificaciones técnicas.

Producción en masa

Finalmente, una vez que el molde ha pasado todas las pruebas, se utiliza en la producción en masa de piezas o productos. El tipo de proceso de producción dependerá del método específico utilizado: inyección, soplado, o vulcanizado.

- Inyección: Consiste en inyectar material fundido, como plástico, en el molde. Es ideal para la fabricación de productos en grandes cantidades.

- Soplado: Se utiliza para la creación de productos huecos, como botellas.

- Vulcanizado: Es un proceso térmico que transforma el caucho en productos más resistentes mediante el uso de moldes.